Factory IO

Factory IO ist eine 3D-Simulationssoftware zur virtuellen Darstellung von Industrieanlagen. Sie wird vor allem für Schulungen, Tests und die Entwicklung von Automatisierungs- und SPS-Programmen eingesetzt. In einer grafischen Umgebung lassen sich Förderstrecken, Sensoren, Aktoren und komplette Produktionsabläufe realitätsnah simulieren. Ein großer Vorteil von Factory IO ist die Möglichkeit, externe Steuerungen über standardisierte Schnittstellen wie Modbus anzubinden.

Das Programm ist über die offizielle Website von Factory IO https://factoryio.com/ erhältlich und kann dort als 30-tägige Testversion sowie in verschiedenen Lizenzmodellen heruntergeladen werden.

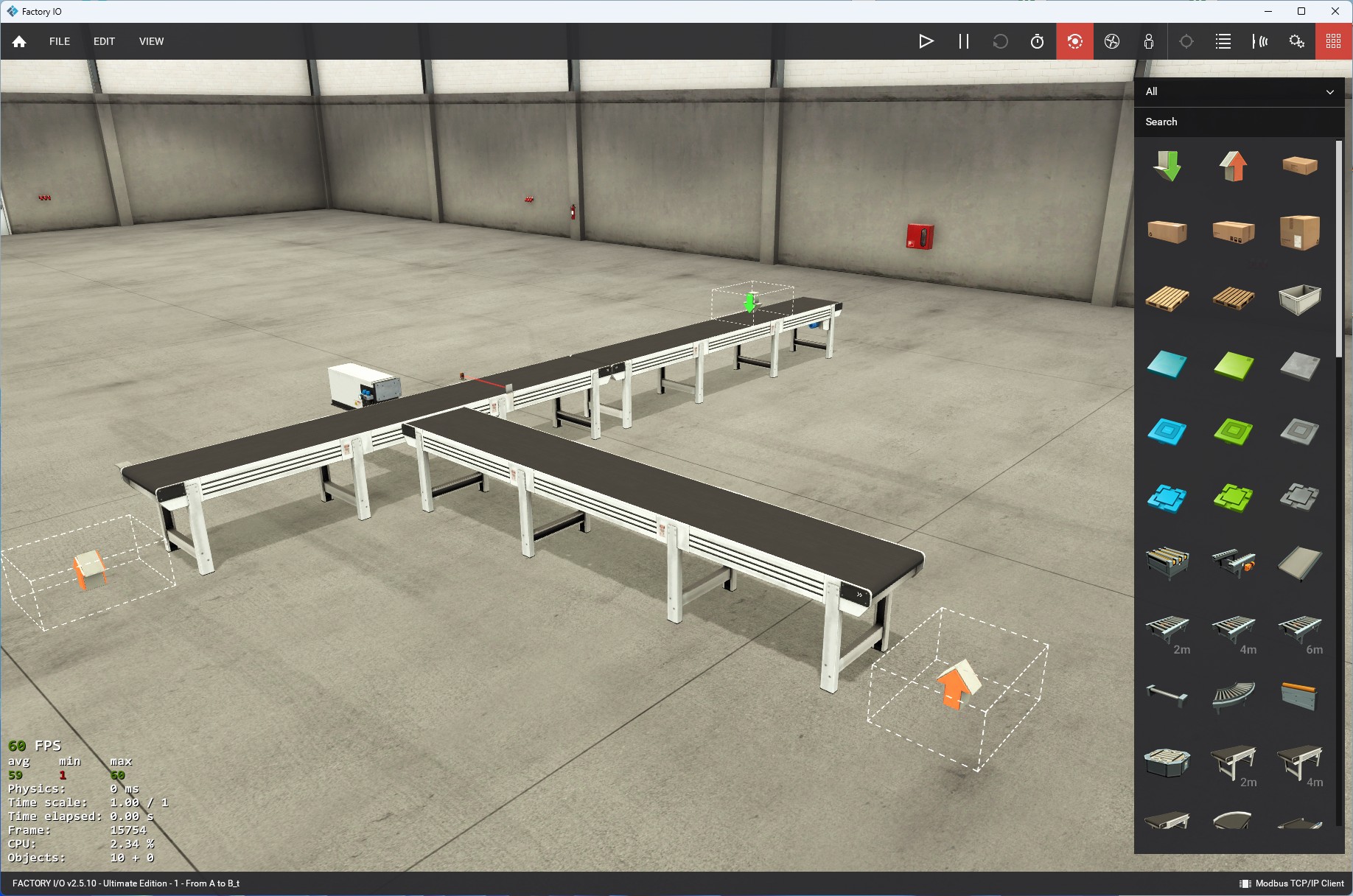

Schritt 1: Erstelle einen einfachen Ablauf in Factory IO

In dieser Beispielanlage werden Pakete auf einer Förderbandanlage längs sortiert. Das Hauptförderband ist mit einem Encoder ausgestattet, der Weg- bzw. Impulse liefert. Eine Lichtschranke erfasst jedes Paket beim Durchlauf. Während die Lichtschranke durch ein Paket unterbrochen ist, werden die Encoder-Impulse gezählt. Die Anzahl dieser Impulse entspricht der Länge des Pakets.

Der ermittelte Wert wird anschließend mit einem Schwellwert verglichen.

Abhängig vom Ergebnis wird entschieden, ob das Paket:

- auf das seitliche Förderband ausgeschleust oder

- auf dem Hauptband weitertransportiert wird.

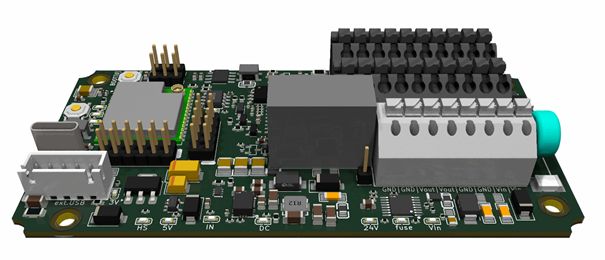

Schritt 2: Konfiguriere eine compact-logic Steuerung

1. Wähle eine beliebige Hardwareplattform mit installierter Firmware z.B.:

2. Konfiguriere die Hardware wie gewohnt

Da hier die Modbus TCP Schnittstelle verwendet werden soll, muss im CL-System mindestens eine Netwerkschnittselle (Wifi, AP, ETH) konfiguriert und eine Verbindung zum Factory IO PC hergestellt werden.

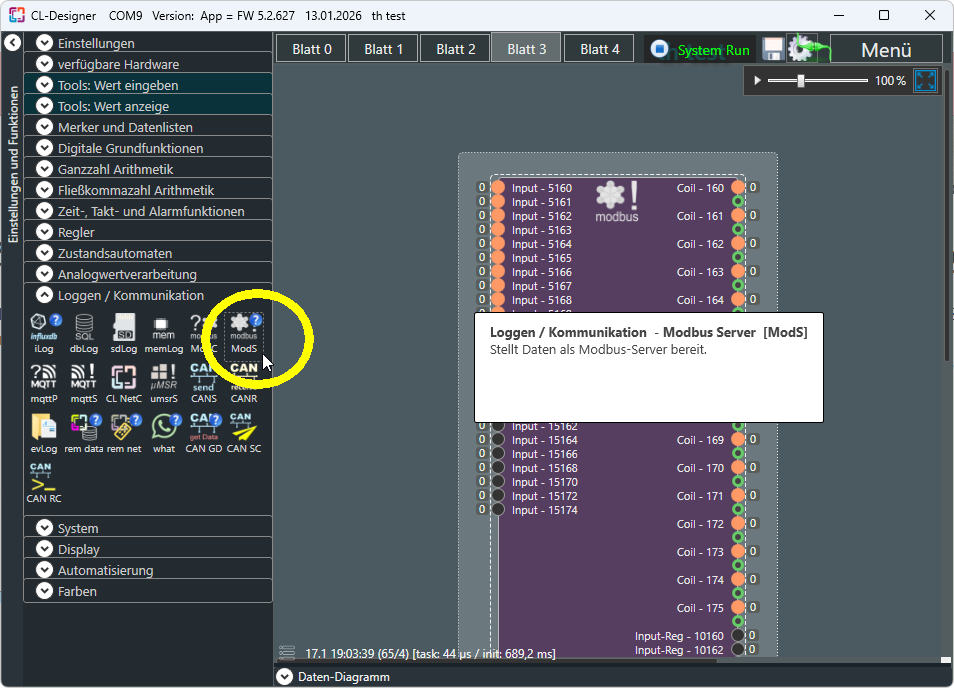

Im letzten Schritt muss im CL-Plattform-Setup-Programm der Modbus-Server eingeschaltet werden

3. Starte das CL-Desinerprogramm.

Schritt 3: Verbinde die Factory IO Anlage mit einer compact-logic Steuerung

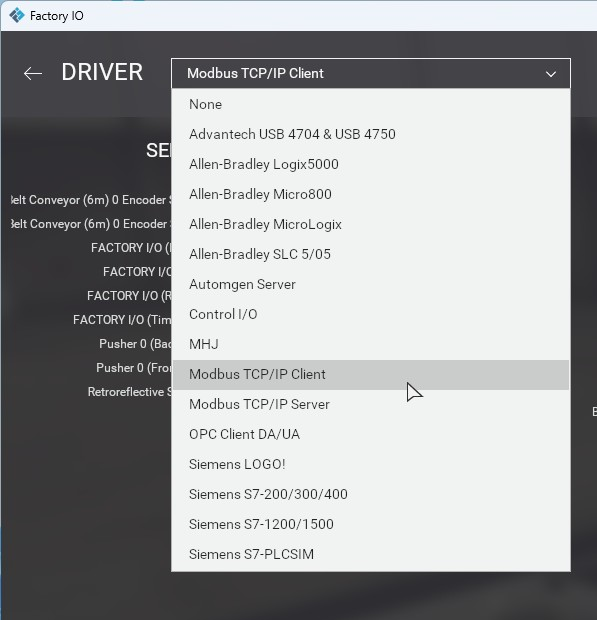

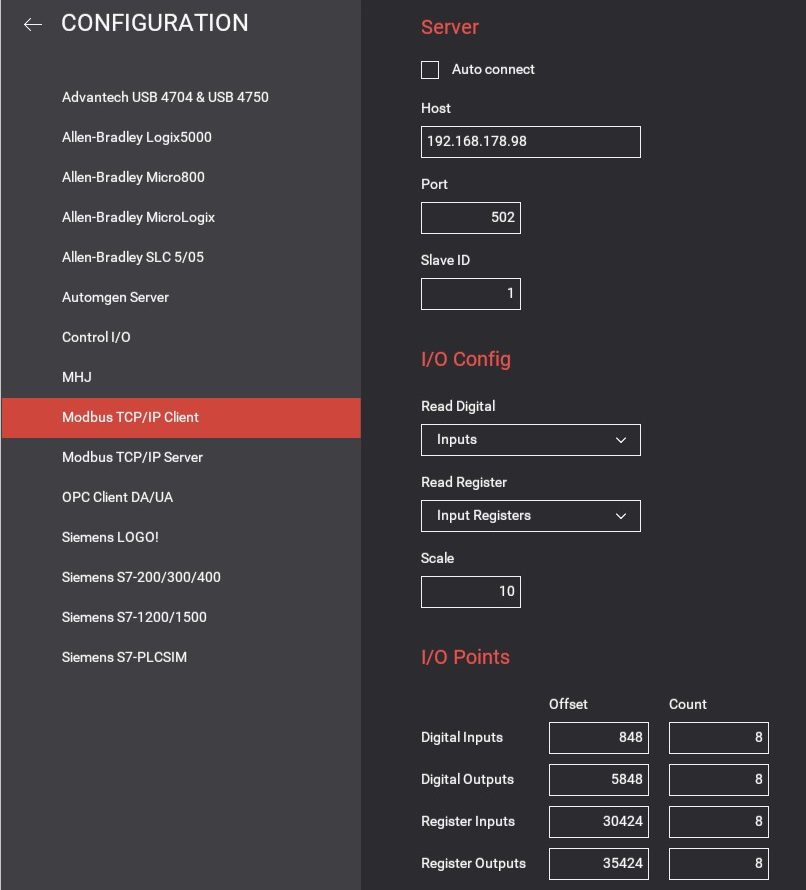

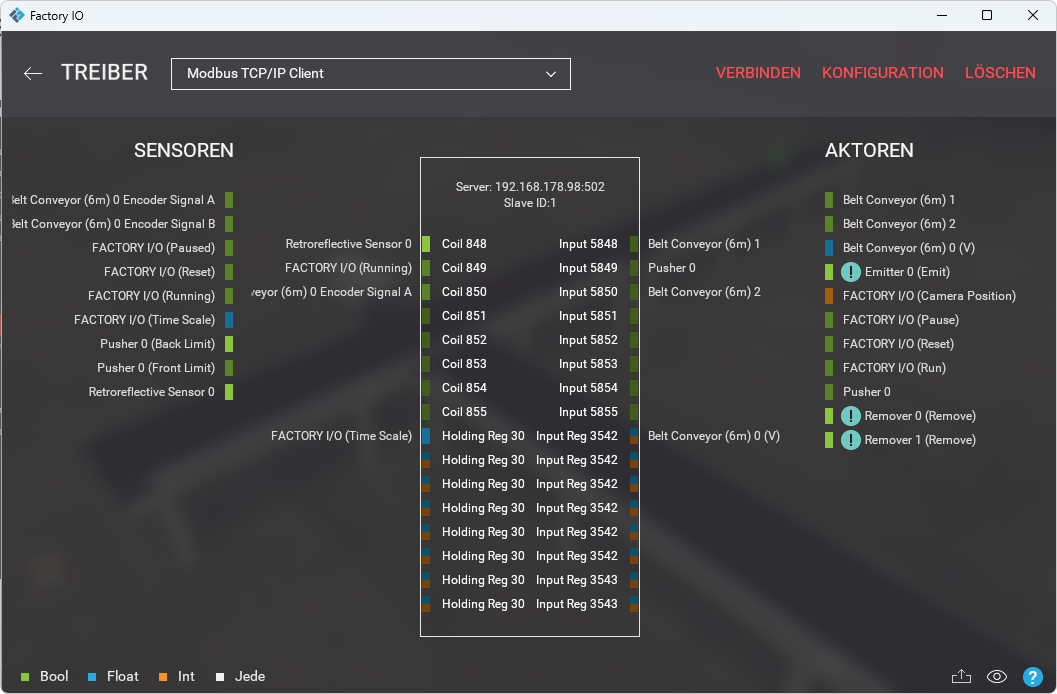

Wähle in Faktory IO den Modbus TCP/IP Client als Treiber aus. Konfiguriere die Modbus-Adressen entsprechend dem verwendeten ModBus-Block im CL-System.

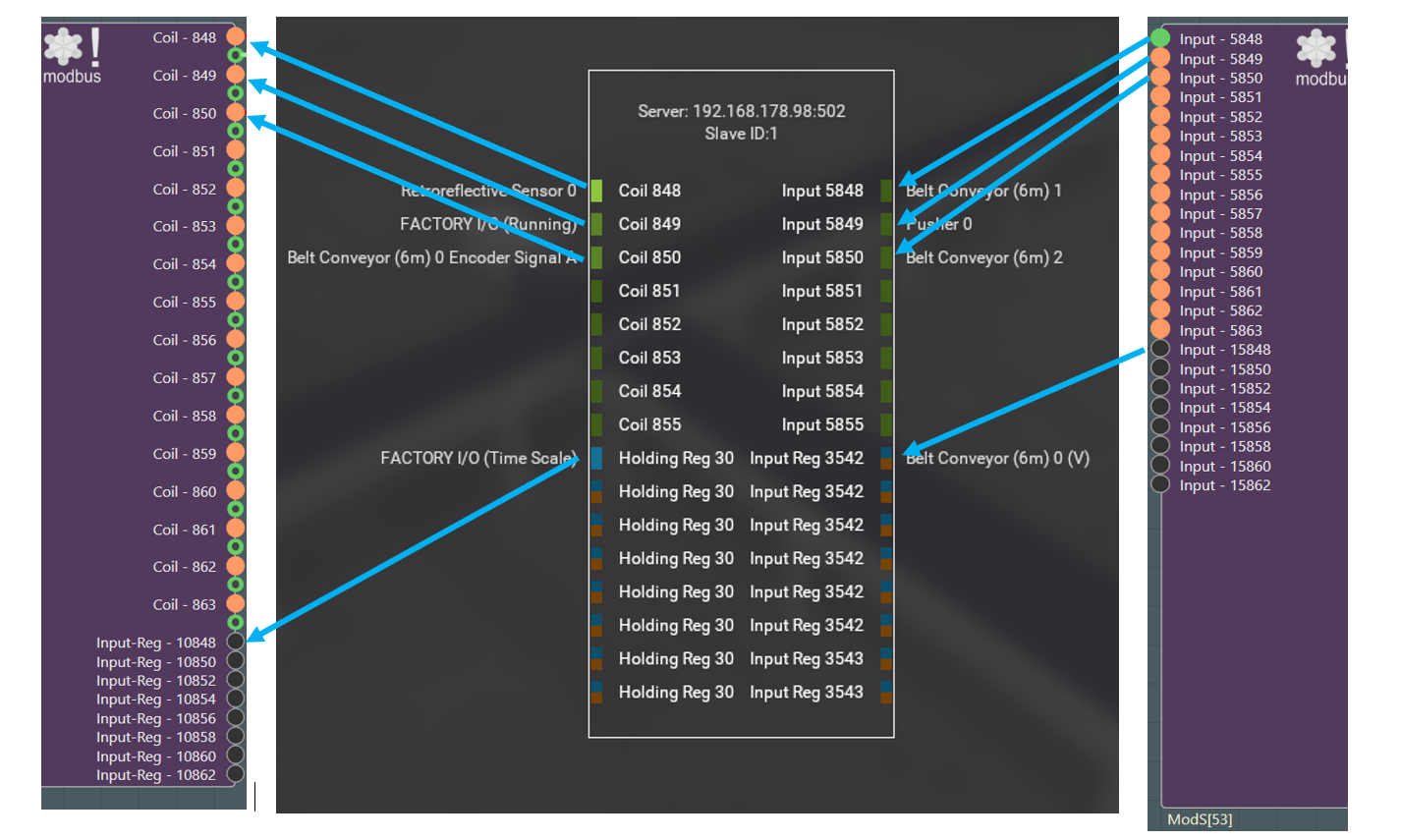

Zur Vereinfachung kann man sich vorstellen, dass der Modbus-Block des CL-Systems horizontal geteilt und anschließend gespiegelt wird. In dieser Darstellung entspricht jede Hälfte exakt dem passenden Bereich im Factory-IO-Block.

Dabei ist eine Besonderheit zu beachten: Die Modbus-Adressen ergeben sich grundsätzlich aus der Blocknummer gemäß der Blockdokumentation bzw. sind direkt an den jeweiligen Block-IOs angegeben. Allerdings arbeitet der Modbus im CL-System ausschließlich mit Float-Werten, während Factory IO nur Int16-Werte verarbeiten kann.

Das CL-System bietet jedoch die Möglichkeit, diese Werte entsprechend zu konvertieren. Diese Konvertierung wird über separate Adressbereiche realisiert. Aus diesem Grund weichen die in Factory IO einzutragenden Modbus-Adressen von den Adressen an den Blockanschlüssen im CL-System ab. Die zugrunde liegende Logik ist dabei sehr einfach aufgebaut und wird in der Modbus-Blockdokumentation ausführlich beschrieben.

Schritt 4: Teste die Verbindung zur Factory IO Anlage

Beide Programme öffnen

In Factory IO die Verbindung herstellen und die Simulation starten

Füge einige geeignete Steuerelement im CL-Designer an den verwendeten Modbus-Block-Anschlüssen ein

Schritt 5: Logik zum sortieren erstellen und etwas erweitern

Die Encoder-Impulse der Anlage werden immer dann erfasst, wenn die Lichtschranke unterbrochen wurde.

Bei einer steigenden Flanke der Lichtschranke, d.h. das Paket hat den Bereich wieder verlassen, werden die gezählten Impulse des Encoders übernommen.

Ein Schwellwertschalter sorgt dafür, das der Schieber nach einer Zeit eingeschaltet wird.

Starten und Stoppen der Anlage mittels realen Taster

Der Boottaster und eine Toggle-Funktion wird in den Designer gezogen. Der Taster wird mit der Toggle-Funktion verbunden. Bei jedem Drücken ändert sich dann der Ausgang der Toggle-Funktion, die Ihrerseits über den ModBus-Block dafür sorgt, dass neue Pakete auf das Band gelegt werden.

Eine angeschlossene RGB-LED-Lichtleiste wird verwendet, den aktuellen Encoderzählwert zu visualisieren.

Etwas mehr Logik…

An dem Board ist jetzt noch zusätzlich eine 3-Phasen Energie- und Leistungsmessung angebunden. Jetzt werden immer dann Pakete auf das Band gelegt, wenn die Wirkleistung der Phase A über 1KW liegt.